エンジニアリング事業企画本部の須賀田です。今回はIoTにおける「カスタム受託開発」についてご説明したいと思います。

昨今、IoTの適用範囲はさまざまであり、利活用するデータもIoT導入の目的により多岐にわたります。製造業においては「人手不足」をIoTの導入でカバーするなどの検討も広く行われています。IoT導入による人手不足の対応としては「作業の効率化」があります、今回は「工場に設置された設備の一つ「コンプレッサー(圧縮機)」の稼働管理」についてIoT導入による効率化をケーススタディーしてみます。

IoT活用による設備稼働管理

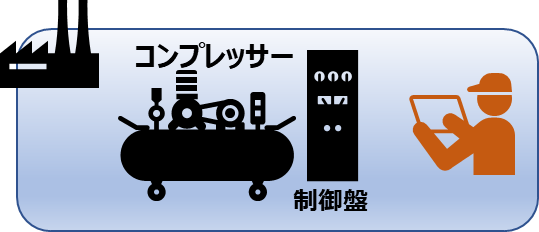

設備の稼働状況を管理する場合、設備に対する点検を行います。あらかじめ決められた点検項目に従い、コンプレッサーをコントロールする制御盤の計器やパイロットランプの状態を人が見て点検を行うことが多く、一日の作業開始前など決められた時間に定期的に点検を行うことが一般的です。

図1.人手による製造設備の定期点検

図1.人手による製造設備の定期点検

このような人手による定期点検では、以下のような課題があります。

・日々の点検作業における対応工数

・人手作業による点検ミス(見間違い、記録ミス、点検項目漏れなど)

これらの課題を解決するのがIoT活用による設備点検の自動化です。

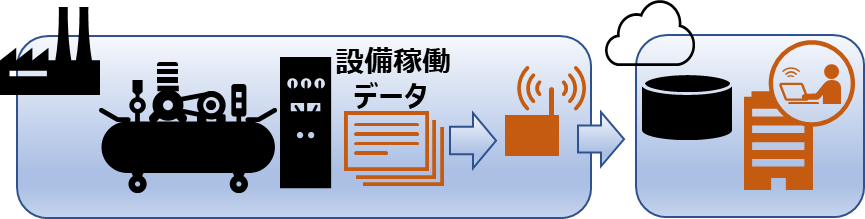

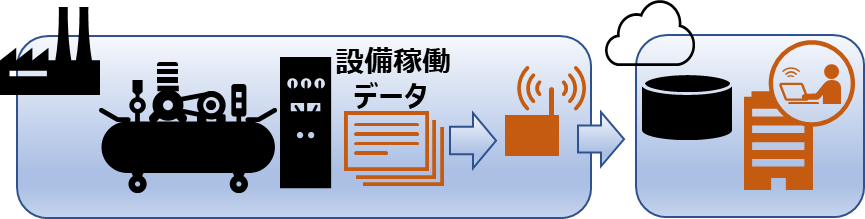

図2.IoT活用による製造設備定期点検

図2.IoT活用による製造設備定期点検

本ケースにおいては、コンプレッサーの制御盤にある「設備稼働データ(IoTデータ)」を上位システム(例えばクラウド)へ定期的に蓄積することにより、定期点検の自動化が可能です。自動化により点検作業自体を効率化できることに加えて、点検時の人的ミス防止や、点検時に設備設置場所に出向く必要がないなどの効果もあります。またクラウドに稼働データを蓄積することにより、設備管理者は遠隔から設備の状態確認ができるほか、点検項目で異常値が記録された場合は、メールによるアラート発報なども可能となります。

このケースの場合、IoT導入においてポイントとなるのはコンプレッサーの制御盤からクラウドへデータをつなぐIoTエッジデバイス「IoT-GW」の選定になります。

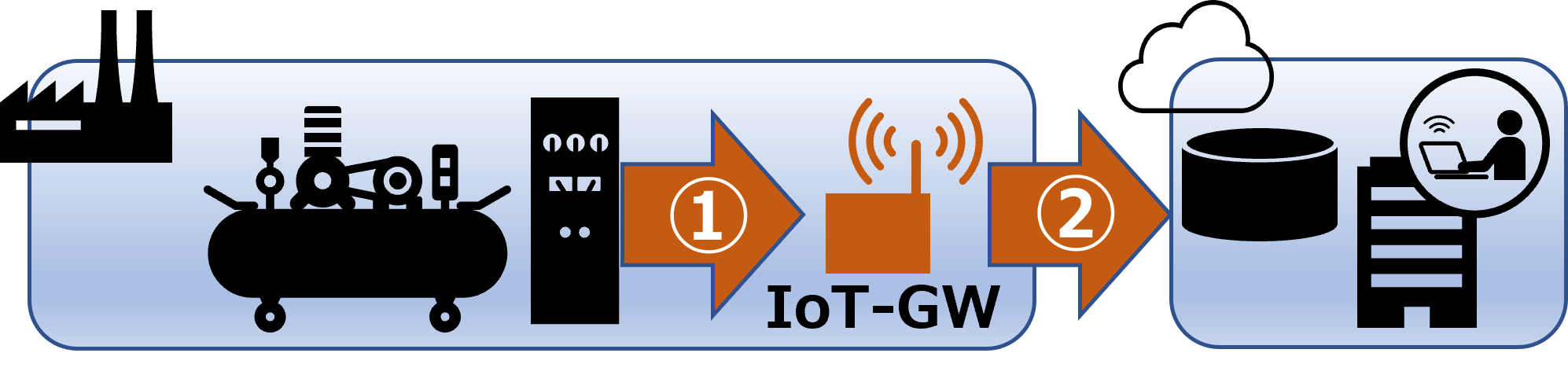

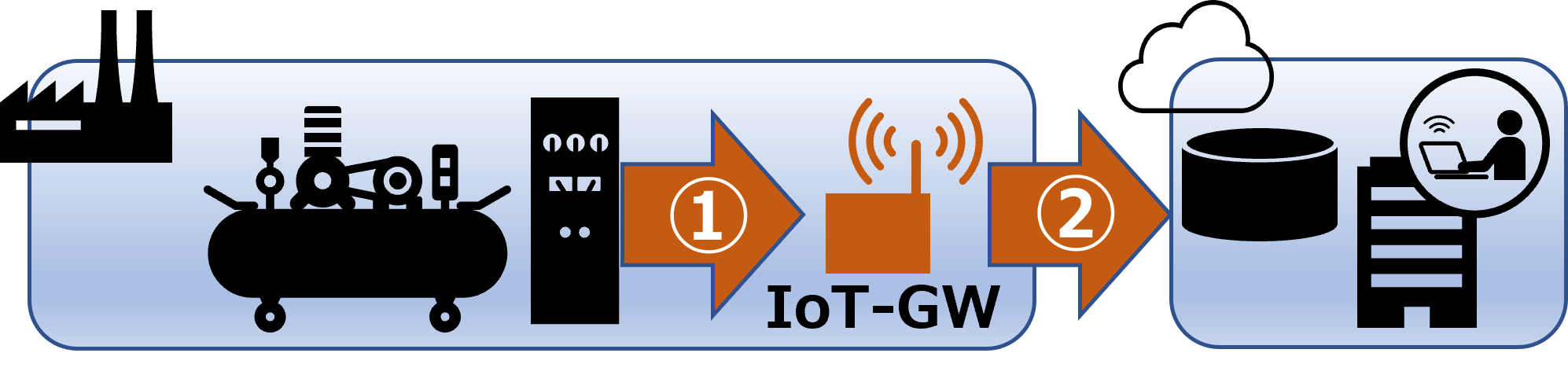

図3.IoT-GWの選定ポイント

図3.IoT-GWの選定ポイント

制御盤にあるコンプレッサーの稼働データをクラウドに蓄積する場合、IoT-GWは①→②の動作となります。

①制御盤から設備稼働データを取得する

②取得した設備稼働データをクラウドに送る(IoTデータの蓄積)

上記①、②において、考慮すべきポイントはインタフェース(接続プロトコル)です。①においては、制御盤からどのような接続プロトコルでデータが取得できるか?という点が重要です。既設の工場設備であれば、その設備がサポートしている接続プロトコルにIoT-GW側で対応する必要があります。②においては、データの蓄積場所に応じた上位連携の接続プロトコルにIoT-GWで対応する必要があります。

このようにIoT-GWではデータ取得を行う接続プロトコル(①)に加えて、データの蓄積場所に対応した接続プロトコル(②)にも対応することが必要になります。

カスタム受託開発による接続プロトコルへの対応

IoTにおける接続プロトコルは、非常に多くの種類のプロトコルが存在します。接続する設備によっては独自のプロトコルを有するケースもあり、一般流通品のIoT-GWではプロトコルがマッチしないなど、対応が難しいケースが多くあります。

IoTエッジデバイスのカスタム対応提案

本ケースの対応として、当社が提案するのが「カスタム受託開発」です。IoT-GWの接続プロトコルを、お客さまの導入環境に合わせてカスタム対応いたしますので、IoTデータを上位につなぎ、利活用することが可能となります。

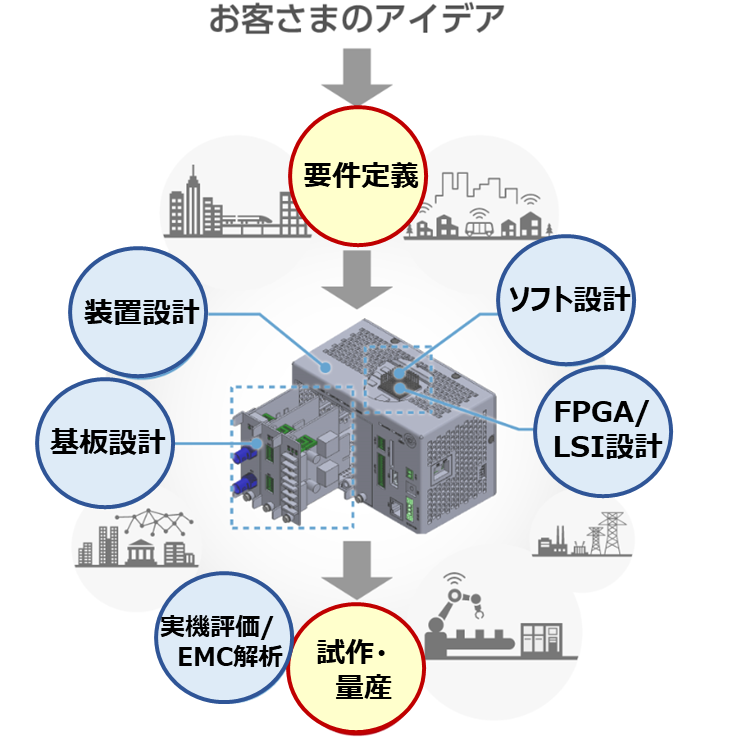

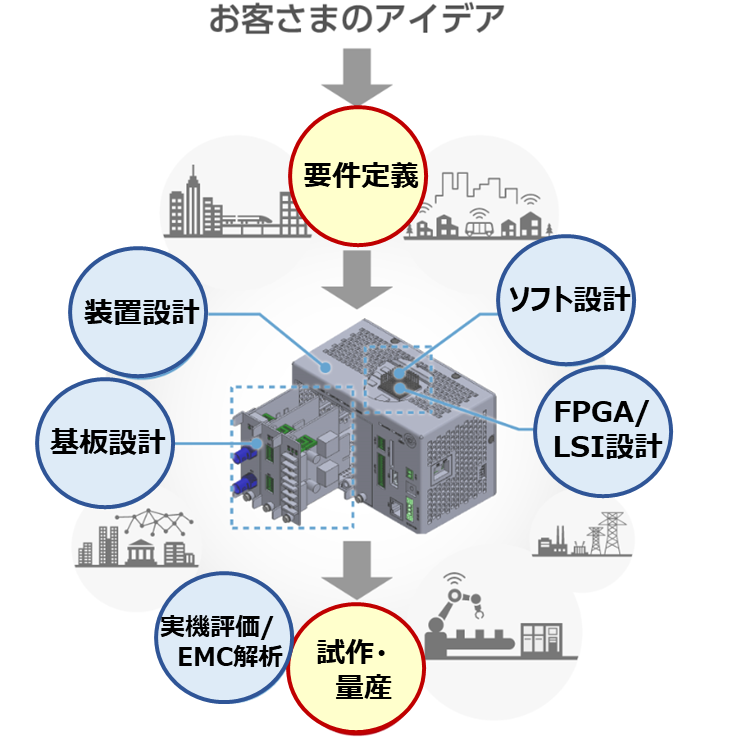

お客さまのアイデアをカタチにするカスタム受託開発

図4.お客さまのアイデアをカタチにするカスタム受託開発

図4.お客さまのアイデアをカタチにするカスタム受託開発

今回はIoT-GWの接続プロトコルにおけるカスタム対応についてご説明いたしました。当社ではプロトコル対応のようなソフトウェアのカスタマイズのみならず、ハードウェア設計や評価、試作・量産対応といった受託開発が可能です。お客さまのアイデアをカタチにするご支援をさせていただきます。

2023年3月

株式会社 日立情報通信エンジニアリング

エンジニアリング事業部 エンジニアリング事業企画本部 販売促進部 専任部長 須賀田 勉

※編集・執筆当時の記事のため、現在の情報と異なる場合があります。編集・執筆の時期については、記事末尾をご覧ください。

図1.人手による製造設備の定期点検

図1.人手による製造設備の定期点検 図2.IoT活用による製造設備定期点検

図2.IoT活用による製造設備定期点検 図3.IoT-GWの選定ポイント

図3.IoT-GWの選定ポイント 図4.お客さまのアイデアをカタチにするカスタム受託開発

図4.お客さまのアイデアをカタチにするカスタム受託開発